品質管理(Quality Control:QC)の7つ道具として有名な『パレート図』は、データの重要な項目を簡単に抽出するのに適した手法です。

「パレート図って耳にする機会が多いけれど、どんなものなのかイマイチよくわからない…」

といった人も多いでしょう。

そこで今回はパレート図の内容や使用目的、メリット、エクセルでの作り方などを詳しく紹介していきます。

この記事を読めば品質管理にパレート図を上手く組み込み、これまでよりもより簡単かつ詳細な分析を行えるようになるので、ぜひ活用してみてくださいね。

パレート図とは分類したデータを大きさ順に並べた図のこと

パレート図を考案したのはイタリアの経済学者『ヴィルフレド・パレート』です。

データを項目別に分類し、大きさ順に並べることで重要な項目を抽出しやすくなる、というもの。

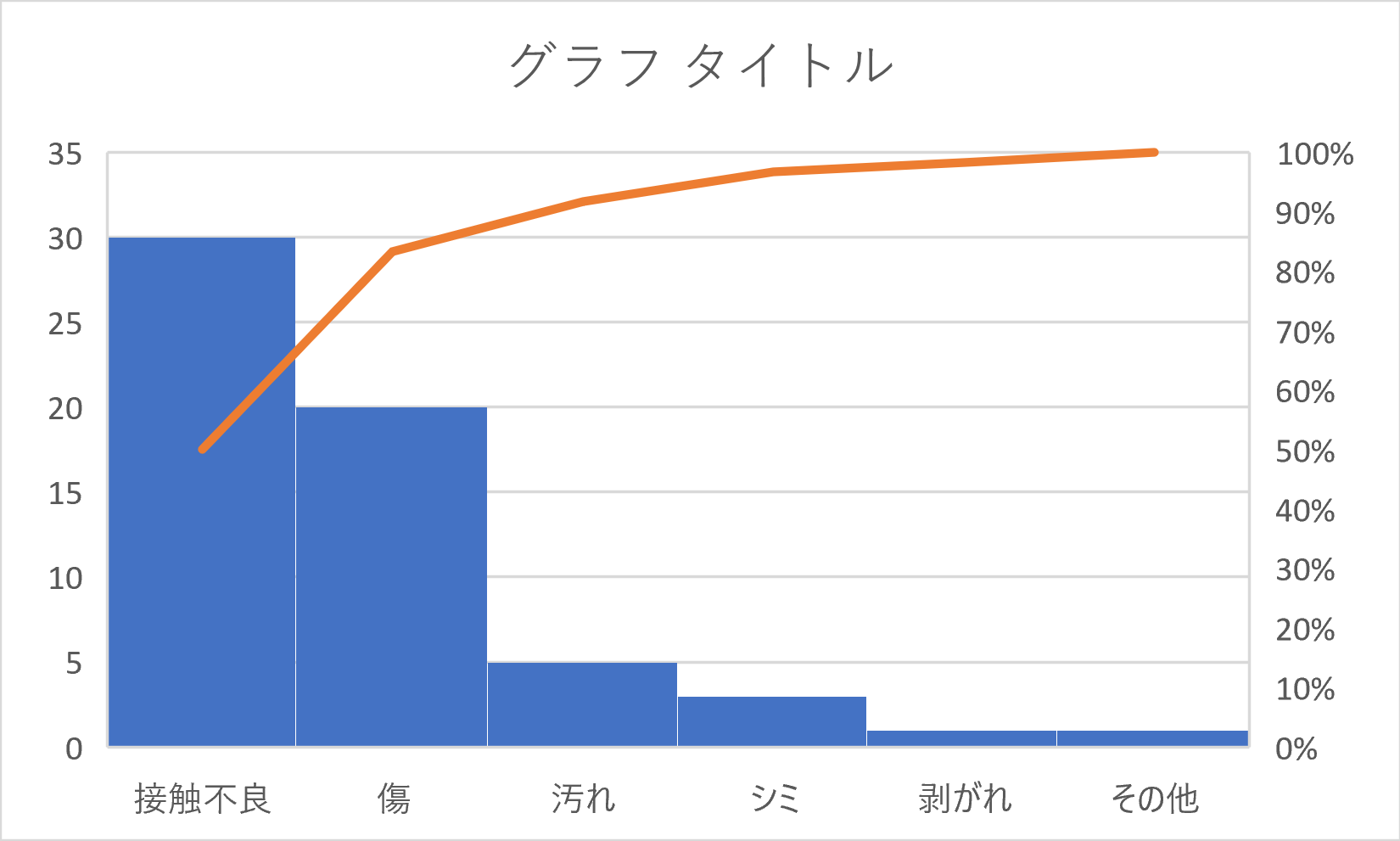

データ表を基に、データ数が大きい順に棒グラフを作成して、累積比率を折れ線グラフで表示したものがパレート図になります。

| 不良項目 | 件数 | % | 累積数 | 累積比率(%) |

|---|---|---|---|---|

| 接触不良 | 30 | 50 | 30 | 50 |

| 傷 | 20 | 33 | 50 | 83 |

| 汚れ | 5 | 8 | 55 | 91 |

| シミ | 3 | 5 | 58 | 96 |

| 剥がれ | 1 | 2 | 59 | 98 |

| その他 | 1 | 2 | 60 | 100 |

| 計 | 60 |

下の図は機械のトラブルが起こる件数・割合を表したモデルケースです。

パレート図を見れば、どの項目が特に大きな問題を抱えているのかが簡単に把握できますよね。

パレート図を活用する場面、メリット

パレート図を活用する場面やメリットを挙げると次の4つになります。

- 問題となる項目が分かりやすい

- 問題となる項目の占める割合が分かる

- 問題解決のためのターゲットを絞りやすい

- 今後の課題が分かりやすい

品質管理で重要だとされるのは『大きな問題をいかに減らすか』ですよね。

上記した図で見ると、発生割合が多いのが『接触不良』と『傷』で、少ないのが『シミ』『剥がれ』となっています。

発生割合の少ないシミや剥がれに注ぐよりも、接触不良や傷に注ぐことでトータルの品質を高められると分析できるでしょう。

表で数字を見て判断するよりも、パレート図にまとめたほうが『誰が見ても分かりやすい』ため、品質管理の定番アイテム・手法として選ばれているといえます。

パレート図をExcelで簡単に作る方法

パレート図をExcelで作成する様子を動画にしたのでご覧ください。

手順としては、

- 基となる表を作成します。

- 件数が多い順に入力するようにしましょう。

- 次に項目と件数を範囲選択して『上部メニュー』→『挿入』→『ヒストグラム』→『パレート図』の順に選択していきます。

たったこれだけでパレート図を作成できました!

パレートの法則も合わせて知っておこう

パレート図を考案したヴィルフレド・パレートが考案した法則で『80:20の法則』とも呼ばれています。

これは『売上の8割は2割の社員に依存している』という法則です。

上記した機械のトラブルのパレート図に当てはめると『接触不良』と『傷』の2項目だけで累積比率83%に達していることがわかります。

つまりこれら2項目を改善できれば、全体の品質アップにつながると判断できるわけです。

このパレートの法則は企業経営などでも応用されています。

パレートの法則によると、2割の社員や顧客によって全体の8割の利益が生み出されることになりますよね。

パレート図を制作し、どこに選択・集中させるべきなのかを判断する材料として使えるわけです。

例えば、特定の売れ筋商品を伸ばす必要があるのか、あるいは売れ筋商品は十分なので他の商品への開発・注力を高めるべきなのか…といったケースの判断に使うことができます。

まとめ

今回はパレート図の概要や活用方法、エクセルを使った作成方法などを紹介しました。

ポイントをおさらいしましょう。

- パレート図で問題箇所をひと目で判断できる

- エクセルを使えば簡単に作成できる

- パレートの法則を知ることで分析の応用を効かせやすくなる

以上3つが挙げられます。

パレート図は品質管理で欠かせないアイテムの1つです。

エクセルを使えば誰でも簡単に作成できるので、ぜひチャレンジしてみてくださいね。