品質管理7つ道具の1つ『層別』は品質に影響を与える原因・影響度を把握するために使われているテクニックになります。

厳密にはツールとは言えませんが、QC7つ道具の1つに数えられているくらいメジャーな方法です。

今回は層別、使い方、作り方などを紹介していきます。

この記事を読めば層別のことをより深く理解でき、品質管理に役立てられるようになるので、ぜひ参考にしてみてください。

層別とは特徴ごとのグループ分けを行うこと

層別を簡単に説明すると「グループ分け」になります。

例えば工場を例に取ってみましょう。

| 層別の種類 | 一例 |

|---|---|

| 時間別 | 午前、午後、週、月、季節など |

| 作業員別 | ラインごと、熟練度ごと、男女、年齢、シフトなど |

| 原料・材料別 | 成分、原料、材料、ロット、メーカーなど |

特定の条件や特徴などを基準に分類することが層別の目的です。

層別をすれば、品質管理に欠かせないデータを、より詳細に、より厳密に収集できるようになり、分析や原因究明、対策…と発展させやすくなります。

QC7つ道具の1つに含まれていることからも、ベーシックながらとても大事な考え方だということが分かりますね。

層別を取り入れる目的・メリット

品質管理に層別を取り入れる目的やメリットとして次の2つが挙げられます。

- 品質に影響する原因・影響度を把握しやすくなる

- 問題点をより具体化することで改善に繋げやすくなる

品質管理の基本は多くのデータを集め、それを他のQC7つ道具(パレート図や特性要因図、ヒストグラム、分布図など)と組み合わせることで分析を行い、原因をハッキリとさせることです。

ただ闇雲にデータを集めるのではなく、収集したデータを層別に振り分けることで、精度の高い分析に繋げられるようになると考えて良いでしょう。

層別の作り方、考え方

何が問題なのかがある程度分かっているのなら、層別を作るのはさほど難しいことではありません。

しかし何を基準に層別すれば良いのか分からないときは、次の7つをサンプルとして用いるのが一般的です。

| 層別の種類 | 内容 |

|---|---|

| 時間別 | 午前、午後、昼夜、曜日、月など |

| 作業者別 | 男女、年齢、経験年数、技能レベルなど |

| 材料別 | メーカー、ロット、購入時期など |

| 機械別 | 機種、ライン、号機・型番など |

| 方法別 | 作業方法、ロットなど |

| 条件別 | 作業場所、温度、湿度など |

| 検査測定別 | 検査員・測定者、測定器、試験機、測定場所など |

これらの層別をつくり、データにまとまりがあるのか、バラツキがあるのかを分析していきます。

層別と組み合わせることが多いQC7つ道具は次の3つです。

- パレート図

- ヒストグラム

- 散布図

例えばAとBの機械で発生した不良品数のデータを層別にし、ABそれぞれの散布図を作成して、相関があるのかを調べる…といった具合です。

実例:層別散布図を作ってみる

エクセルを使えば簡単に散布図を作成できます。

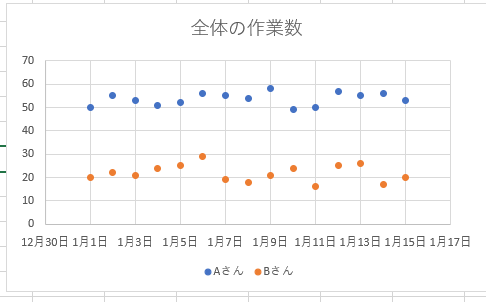

今回は例として、Aさん(ベテラン)と、Bさん(新人)を『熟練度の差』の層別とし、それぞれの作業量について層別散布図にまとめてみましょう。

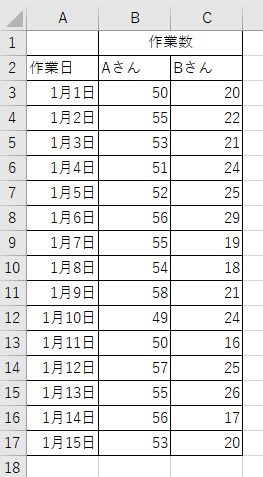

まずはABさんの作業数をデータとしてまとめます。

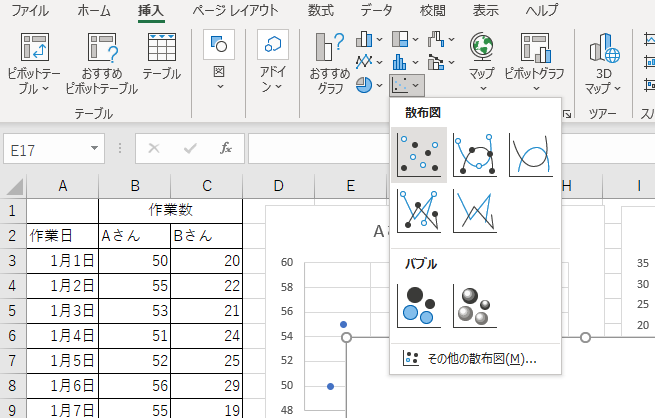

次にAさん、Bさんの作業数を散布図に出しましょう。

手順は次のとおりです。

- 作業日とAさんの作業数を範囲選択

- 上部メニュー『挿入』を選択

- グラフメニュー『散布図』を選択

たったこれだけでOKです。

Bさんの散布図を作るときは、作業日とBさんの作業数を範囲選択しましょう。

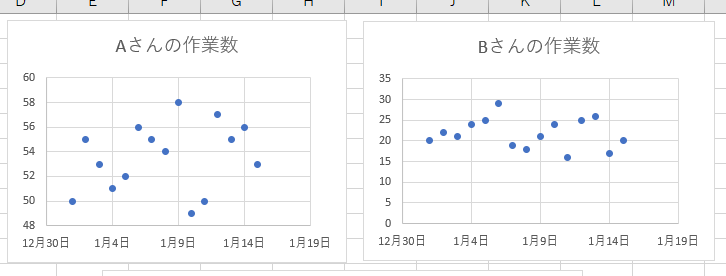

次はAさんとBさんの両方の作業数を1つの同じ散布図に入れ込みます。

作業日とAさん、Bさんの作業数を範囲選択して、先程と同じ手順で作成しましょう。

一連の流れを動画にすると次のようになります。

完成した散布図を見ると、両者ともに作業数が一定ですが、作業数が倍くらい違うことが見て取れました。

このことから、この作業は新人よりもベテランのほうが成果を出しやすく、熟練度がダイレクトに結果につながる…と分析できます。

全体の作業数を増やすためには作業訓練などの対策が必要だと考えられるでしょう。

まとめ

今回はQC7つ道具の1つ『層別』について紹介しました。

最後にもう一度ポイントをおさらいすると…

- データの共通点や特徴に着目して分類することを『層別』という

- 膨大なデータを層別することで比較・分析しやすくなり、原因の特定や改善が期待できる

- 層別は散布図やヒストグラムと組み合わせて使われることが多い

以上3つが挙げられます。

「どうして層別が必要なの?」

「何を基準に層別すれば良いのか分からない」

といった人は、この記事を参考にデータの層別を行い、より詳細な分析・品質管理に役立てて下さいね。