富士山の銘水株式会社、フレシャス工場見学に行ってきました!

手軽で便利なウォーターサーバーは、街のあちこちで見かけたり、会社や自宅でも愛用され、今では日常生活の一部となっています。

そんな、数あるウォーターサーバーの中でも富士の天然水が味わえることで有名なフレシャスのウォーターサーバー。

この記事では、美味しさの秘訣を求めてフレシャスの工場見学に行った体験レポートを紹介していきます。

目次

工場までのアクセス

八王子駅からJR中央線に乗り、大月駅で富士急行・河口湖行に乗り換え、富士山駅で下車。1時間半くらいかかったでしょうか。

そのあと駅からタクシーに乗って約15分。

フレシャス工場に到着しました。タクシーを降りると、美しい富士山が出迎えてくれました!

富士山はいつ見てもすがすがしい気分になりますね!!

工場見学を開始!

そして工場に到着。

広々とした敷地に工場があります。建物が綺麗でとても清潔な感じがします。

さすが水の工場ですね!周囲の環境に気を配ることにより、建物の衛生管理にも細心の注意を払っているのが感じられます。

工場の内部に入りました。こちらは成型室と呼ばれる場所で、ウォーターサーバーのボトルを作っています。

ペットボトルが樹脂から作られ、そのままベルトコンベヤーに乗せられ運ばれていきます。

ペットボトルは自社で製造

フレシャスではペットボトルの樹脂を購入するところから始まって、実際にペットボトルを完成させるところまで、一連の作業を全て自社内で行っています。

ウォーターサーバーをペットボトルそのものから作っている会社は他にはなく、水工場の中でフレシャスのみが唯一、自社内で樹脂からペットボトルを作っています。

普通に考えると、水の工場であればペットボトルは外注して、自社で扱っている水だけ容器に詰めればいいのではないか・・・、と単純に考えてしまいがちです。

ここがフレシャスならではの重要ポイントなのですが、フレシャスでは何よりも水の高品質維持、安全な衛生環境の維持に大きな焦点を当てています。

大事な水を詰め込む容器のペットボトルについて、外からペットボトルを工場内に持ち込むと、工場に到達する途中で空気汚染、菌による汚染の可能性があります。

いくら安全な水をペットボトルに詰めても、ペットボトル自体が汚染を受けてしまっていては、元も子もありません。

- 社内でペットボトルを樹脂からつくっている

- ペットボトル完成後、洗浄して水を入れる

という全て自社内で衛生管理された工程を経ることにより汚染要因を極力排除することで衛生面が飛躍的に向上し、安全な水をお客様に提供することを可能にしています。

このような一貫した作業は実際にはコストがかかりますが、フレシャスでは何よりも安全性を重視しているので、コストよりもまずは安全面、衛生面第一を優先しています。

こんな風に消費者の気持ちを大事にしてくれる会社の気持ち、とても嬉しいですね。

工場内では除菌目的で空気を流している

ちなみに、工場に入ってから、何となく空気の流れを感じます。風が吹いている?と思いきや、部屋の上部から空気が落ちているとのことです。

これも除菌の一環で、部屋の上部から空気を落とすことにより、空中に菌を浮遊させない仕組みになっているそうです。

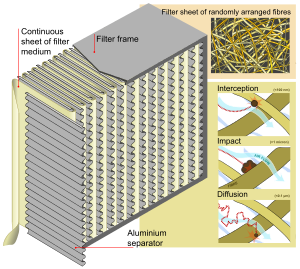

へパフィルターというフィルターを使用することで、空中に浮遊している菌を濾過し外に排出することで、外からの空気を入れないようにしているそうです。

HEPAフィルタ (High Efficiency Particulate Air Filter) とは、空気中からゴミ、塵埃などを取り除き、清浄空気にする目的で使用するエアフィルタの一種である。空気清浄機やクリーンルームのメインフィルタとして用いられる。

参照:HEPA – Wikipedia

実際に部屋に入った瞬間から鼻の通りがよくなったので、自分でも驚きました!

私はひどい花粉症で、この時期は目がかゆくなったり、鼻が詰まったりして息をするのもやっとなのですが、フレシャスの工場に入ってからは一瞬にして花粉症が治ってしまい、自分でも内心驚いていました。

工場見学の中でへパフィルターの説明を受けた瞬間、空気が非常に綺麗であることを身をもって体感し、花粉症が治った理由がはっきりとわかりました。

改めて工場内の衛生管理がしっかりしているのを感じました。まさに我が身をもって納得です!

工場内の扉にも空気をシャットアウトする工夫が施されている

工場では空気の流れを作ることによりほこりを抑える効果を生み出していますが、このことにプラスして、工場内には扉を多く設けています。これは空気をシャットアウトする為であり、部屋と部屋をつなぐドアは一度に一つしか開かない設定になっています。

また、水を詰める箱については、箱専用の組み立て室を作ることにより、ほこりが入らないようにしています。ほこりについては、かなり細部まで気を配って排除する仕組みをとっています。

ちなみに空気の純度の度合いについてですが、水の充てん室では、空気のクリーン度がクラス500に設定されているとのことです。

このクラス500というレベルは、心臓や脳の手術室と同レベルとのことで、ほこりが極限まで下げられています。

調べてみたのですが、クラス500というのは下表のように雲の上よりもクリーンな場所なんですよ!

| 場所 | クラス |

|---|---|

| 心臓や脳の手術室 | 500 |

| 雲の上 | 1,000 |

| 海上 | 10,000 |

| 通常の手術室 | 50,000 |

| 田園地帯 | 100,000 |

| 郊外住宅地 | 400,000 |

| 事務所 | 1,000,000 |

| 工場内 | 3,000,000 |

| 大都市街中 | 5,000,000 |

最初、クラス500と聞いてもピンと来ませんでしたが、心臓や脳の手術をする部屋と同じ空気の綺麗さと聞くと、いかに空気が綺麗かということが数値をもって納得できます。

綺麗な水を扱うには澄んだ空気も必要で、工場での一貫した衛生管理がここにも表れています。

自動化を推し進めてなるべく人を作業工程に入れない

フィルターを使って空気を綺麗にすると同時に、自動化を進めることで、人をなるべく作業工程に入れないようにもしているそうです。

人の出入りを少なくすることで空気汚染を下げることができ、同時に機械によって安定した作業工程が実現できます。

実のところ、人材面について工場での安定した人材確保は難しいので、自動化を進めることで人材不足の解消にもつながっているとのことです。

機械による自動化は様々な恩恵を工場にもたらしており、第3工場では敷地の面積を機械が大きく占めています。

ペットボトルの製造工程を見学

水を入れるペットボトルは、最初に樹脂を溶かすところから始めます。樹脂を200度で溶かし、型の中に溶かして入れます。

樹脂が固まりペットボトルになった後は、不良品がないか検査をします。

検査を通ったペットボトルは綺麗な状態ですが、念のためにこれを洗浄し、すすぎます。

洗浄>すすぎ>充填>密栓

の順で作業工程が進みます。

すすぎが行われた後、水をペットボトルに詰めます。下の写真右側で6個のボトルに水が充填されていく様子がわかるでしょうか?

水を詰める作業も無人ですべて機械で行われています。ここでも人力を省くことでコスト削減と部屋のクリーン度が維持されています。

機械のエラー音がルパン三世!

機械による水の充てん作業が流れるように進む中、突然音楽が流れてきました。何となく聞き覚えのある音楽・・・と思って耳を澄ますと、なんとルパン三世の音楽です!

何故、工場でルパン?と思うと、これは機械からのエラー音だそうです。エラー音というと、通常はサイレンのような音を思い浮かべてしまうのですが、サイレン音はストレスを感じやすく、精神的に重圧を感じてしまいます。

ストレスを感じると作業効率に影響が出てしまうので、エラー音をあえてサイレンではなく音楽に設定しているとのことです。

ルパン三世の音楽をエラー音として使うようになったのは、ちょっとしたエピソードがあるそうです。

スタッフの方がある時、機械のボタンをいじっていると、サイレン音以外にもルパンや他の音楽があるのを発見し、試しにエラー時の音楽設定にしてみたところ思いのほか好評でした。以来、サイレンに代わって音楽が使用されているそうです。

サイレンだと気分的に重圧を感じてしまいますが、ルパンだと前向きな気持ちでエラーに対処できますね!

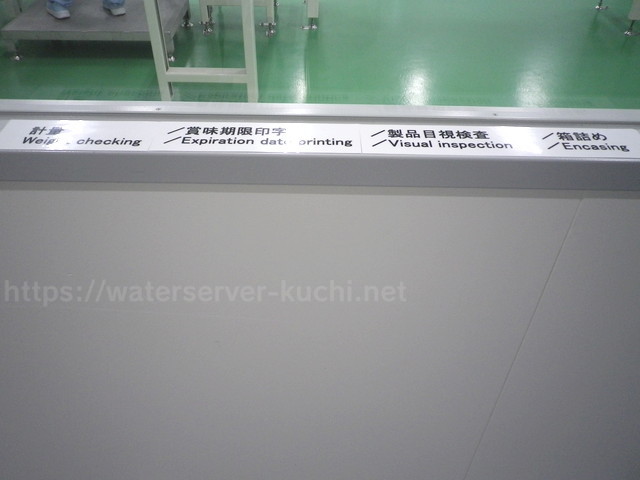

ペットボトルに水を詰めた後は、賞味期限がキャップに印字されます。印字作業のチェックをこれまでは目視で行っていましたが、こちらも今では機械化されています。

この作業で良品とされたものが箱詰めされます。製品チェックは抜き取り検査も行われており、業務開始時から3時間置きにサンプリング検査を行い、品質管理を維持しています。

ペットボトルは製品検査に合格するとベルトコンベヤーに乗って箱詰めされていきます。

そして、このペットボトルを詰める箱の開発についてもエピソードがあります。

これまでは1箱に1つのボトルを入れ、2つの箱をひとつに束ねて梱包して出荷していました。

しかし、これでは手間暇がかかり、箱代もかかってしまうので、ボトル2本を一箱に入れて梱包の手間を省くことにしたのです。

言葉で言ってしまうと簡単に聞こえてしまいますが、この改良にはかなりの時間を費やしました。

まず箱のサイズ改良が必要で、試行錯誤しながら新しい箱を開発しました。これに伴い、箱詰めする機械も改良する必要が出てきたため、この2つの開発には膨大な時間がかかりました。

しかし、時間をかけて箱のサイズ改良と機械の開発に成功し、箱代が大幅にコストダウンして結果的に大きなプラスとなりました。

品質以外の面でコストダウンし、その分、水の安全面にコストを費やしたいという会社の熱意に敬意と信頼感を感じます。

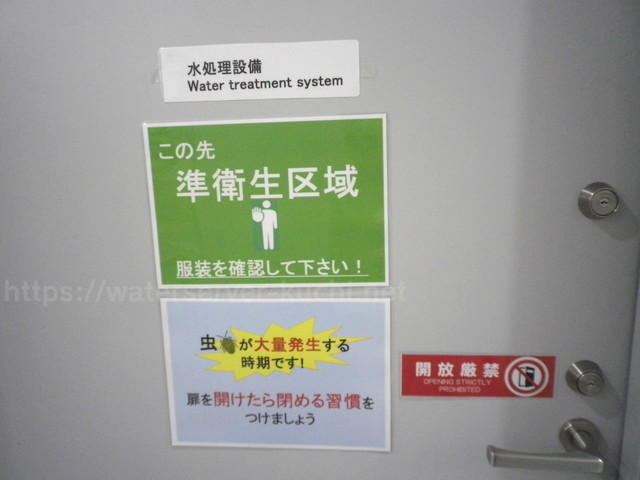

水処理を見学

水処理設備に入ります。準衛生区域と名付けられ徹底した衛生管理が周知されているようです。

水を高温で加熱して殺菌が行われています。「高温注意」の文字。水の殺菌は真空状態で高温処理されます。

124.5度~125度くらいで水を15秒間殺菌します。温度は121度以上が確実にキープされているかどうか、記録計で1時間に一度確認が行われています。

こちらが真空殺菌できる水処理設備の様子です。

真空で殺菌することが水の品質維持に大きな効果があるとのことです。

- 真空状態で殺菌すると味、成分に変化が発生しない

- 更に高温で殺菌することにより、短時間での殺菌が可能

- 高温殺菌後は水の温度を下げて、フィルターを通して99.9%殺菌される

こうしてできた水がペットボトルに充てんされるのです。

水質の維持・安全面には投資を惜しまない

フィルターは蒸気で常に殺菌が行われているため、無菌状態が維持されています。

このフィルターは非常に殺菌率の高いものを使用しており、フィルター1本で何万円もする高価なものを使用しているそうです。殺菌にはこのような高額なフィルターが使用され、半年に一度交換されます。

一本何万円もするフィルターを使用して半年後には交換という、驚くほどコストのかかる工程を採用していますが、安全面はお金には代えがたい重要な部分であるため、何よりも水質管理に大きなコストを投資しているそうです。

衛生面にコストを費やす半面、ペットボトルを詰める箱のサイズを改良したりしながら、コスト削減にも努力し、全体的に見てプラスマイナスのバランスが取れるよう会社をあげて取り組んでいるとのことです。

安全な水を消費者に届けるために大きな努力と熱意をもって取り組んでいる姿勢が、こうした取り組みを通して感じられます。

水処理室は完全自動化されています。

配管やノズルは一日一度殺菌が行われていますが、1週間に一度薬剤でも殺菌しています。これは熱に強くなってしまっている菌を殺菌するためで、水が流れているところは常に殺菌が行われています。

衛生管理がしっかり行われているのをこうして間近に見ると、安心した気持ちで水を飲むことができますね!

水が充填されたペットボトルを箱詰め

水が箱詰めされると、自動倉庫に運ばれていきます。

製品の配送先については、バーコードを機械が読み取って宛先を選別し、宛先ごとにクレーンで棚に積んでいきます。

棚の高さは15メートルあり、段ボール箱が3万個ぐらい格納できるそうです。人力では到底追いつくことのできない収納力ですね!

ここでも自動化が行われており、効率的に作業が進められています。

製品の格納については機械主体で行われていますが、資材の供給についてはスタッフによる定期検査が行われており、安定した資材供給が維持されるよう常にチェックされています。

水の濾過、フィルター除菌する過程

さて、先ほどは熱殺菌を行う過程をご紹介しましたが、今度は水を濾過しフィルター除菌する過程をご紹介します。

水は深さ273メートルの井戸から汲み上げられ、1ミクロンのフィルターで濾過されています。

1ミクロンとは1000分の1ミリということで、このミクロンを身近なものに例えてみると金箔の薄さが1ミクロン、家庭用のアルミフォイルは15ミクロン~20ミクロンだそうです。

1ミクロンのフィルター、相当な目の細かさですね!

水は井戸から採水されるとフィルターで濾過され、熱処理が行われます。その後、0.1ミクロンのフィルターで濾過され、濾過が3回繰り返されます。

水を3回フィルターで濾過する過程はフレシャスのみ行っているとのことで、そこまで厳密に濾過している会社は他にないそうです。

このときフィルターの目の細かさは水に含まれているミネラルを取り除かないギリギリの細かさに設定されており、ミネラル成分は残して殺菌しています。

水の安全に細心の注意を払って殺菌すると同時に、ミネラル分もちゃんと残しているので、水の美味しさがしっかりと維持されています。

クリーンルーム内でのパッケージ作業

水を管理している施設では人と資材の入り口を分離しています。施設に入るためには両手のアルコール消毒が義務付けられ、消毒をしないとドアが開かないシステムになっています。

こちらが自動アルコール消毒器です。両手を入れて消毒します。

建物の床は自動殺菌される素材になっています。ピカピカしていてとても綺麗です。

資材は室内に入る前に空気でほこりが落とされ、下の方に設置しているフィルターでほこりが吸い込まれていきます。

水をパック詰めする資材となるロール状の資材(サランラップのような資材)についている静電気も除電されています。

資材を除電することで付着しているごみを浮きやすくし、上から落ちてくる空気でごみを払い落とします。

部屋に入る資材を運ぶ台車についても、台車ごと殺菌、除菌が行われています。

人が入る入口はいくつかの部屋に分けられており、

- 作業服を着る部屋

- 手洗いをする部屋

- 靴を履き替える部屋

というようにクリーンルームに近づくにつれて衛生レベルが上がっていきます。

クリーンルームに入る際は専用の特殊な服を着て入ります。

建物内は照明にLEDが使用され、虫が入りづらくなっています。以前は蛍光灯が使用されていたそうですが、補虫対策としてLEDに交換されました。

空中を飛んでくる虫はLEDの照明で補虫されますが、地面を這ってくる虫はドアを細かく分けて設置することで、室内に入らないよう工夫されています。

こちらは水のパッケージの検品作業。一切手を触れず目視で一つ一つ検品しています。

フレシャス独自の軽量パッケージはこうやって丁寧に作られてるんですね。

- 通常の法定検査

- 3時間ごとに水質検査

- 1ヶ月ごとの放射能物質検査

を行っているそうです。

クリーンルームはクラス10000で管理されており、人が入る部屋ではこの場所が一番衛生度が高く設定されています。

段ボール箱を組み立てる部屋と製品を箱詰めする部屋は分けられています。

以前は水のパッケージングと箱詰めの2つの作業が同じ部屋で行われていましたが、ほこりや紙くずが発生するので、それぞれ別の部屋にして独自に作業が行われることになりました。

段ボール箱は2階で組み立てられ、リフターで1階に運ばれます。1階で箱に製品が詰められます。

工場の建物は現在第1から第3までありますが、第2工場は第1工場を建設したあとに出た改善案をもとにして作られ、第3工場は第2工場の建設後に出た改善案を取り入れて建設されています。

工場内では

- 充填係

- 包装係

- 荷捌き係

が一体となって情報共有をし、現場からの声が社内の上部にまで届く仕組みをとっています。

また、朝礼、終礼を行い、作業中に気づいた点を発言できるようにしているそうです。社内全体で協力しながら業務に対する改善意識を持って働いています。

製品が箱詰めされると、今度はそれをベルトコンベヤーに乗せて倉庫に運ぶのですが、その際にパレタイザーというロボット機械を使って箱を運搬しています。

この機械は箱を2つ同時に運搬することが可能で、箱の積み出し作業に大きく貢献しています。

箱は1つ30kgあり、以前は手で運んでいたため、重労働でかなり大変だったそうです。パレタイザー導入によって重労働から解放され、人力による作業が大幅に軽減されました。

箱をビニールで包む作業も以前は人がやっていたそうなのですが、ぐるぐるとビニールをまく作業は目が回ってしまい、非常に苦労したそうです。

こちらも機械の導入でビニール巻きから解放され、作業時間も短縮され効率よく業務が進むようになりました。

厳重な警備体制。監視カメラがそこら中に設置してあった。

建物から外に出ると、監視カメラがあちこちについているのが見えます。井戸は高い塀によって保護され、監視カメラで警備されています。

建物自体も監視カメラで警備され、

- 入口はインターホンに監視カメラが設置

- 手洗いも同じく監視カメラで警備されている

- 厳重な警備態勢を24時間体制

このように、万一、水に関して異物混入等のクレームが入った際、工場内では一切水に異物が入らない体制をとっていることが証明できるように管理体制を整えているそうです。

水の品質管理に最大の注意が払われており、水の安全性が常に証明できるよう、最大限努力がなされています。

このようなセキュリティー体制は第3工場が設置されたときに始まり、今では第1,2工場でも同様のセキュリティー対策が施されています。

品質管理部を見学

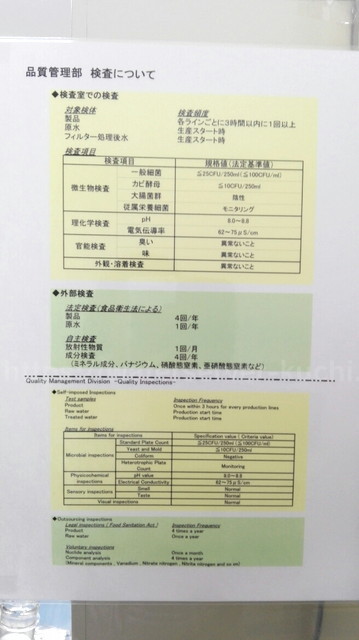

さて、今度は水の品質を管理している品質管理部をご紹介いたします。

こちらでは製品の水と原水の検査をしています。

- 微生物検査

- 理化学検査

- 官能検査

が盛り込まれています。

水の検査の際は、水を濾過してフィルターで残留物をキャッチして培地で培養し、微生物が発生していないかどうかを検査しています。

検査で用いるのであろう器具類が置いてありました。

スタッフの方が真剣な表情で水質検査を行っています!

このようにして、工場の全ての水は毎日必ず検査が行われているそうです。

最後にフレシャスの最新ウォーターサーバーのSlatが展示してありました。

これでフレシャスの工場見学が全て完了しました。

見学工程を通して、ウォーターサーバーに入る水は生産過程のどこをとっても安全、衛生面に最大限配慮されているのがしっかりと感じられます。

まとめ

原水を採取してから商品化されるまでの間、厳重な管理体制を通って作業が進められ、製品化された後も品質チェックが厳しく行われているのを見ると、フレシャスの水は安全性が厳格に追求されているのが実感できます。

これなら安心して水を毎日飲むことができますね!

当編集部でもフレシャスを会社に取り寄せて実際に使ってみたのですが、スタッフの間で使いやすくてお水も美味しいと好評価でした。

毎日の生活にうるおいを与えてくれる富士の銘水。美味しい水の秘訣は、フレシャス工場全員の努力の賜物でした!

フレシャスの皆さん、私たちに健康と安全を届けてくれて感謝です!!